VIC-3D在汽车行业的应用

VIC-3D在汽车行业的应用

VIC-3D系统汽车排气管应变测量

试验背景:康明斯发动机的设计和测试工程师想测量他们的引擎在真实环境从军事部到重型工业基地下的状况,康明斯工程师想知道在热和机械受力组合状态下他们零件的变形,这就意味着他们要在发动机运行,并且热的状态下进行测试。目前发动机排气管温度已达到750 ℃ 以上,随着发动机性能的进一步提高,排气歧管的工作温度还要提高。

传统应变片测量和FEA分析缺陷:

(1)由于高温等其他因素对应变的影响极为复杂,常规的应变片根本满足不了康明斯的需求。

(2)FEA有限元分析由于不确定的边界条件环境也极为有限。

VIC-3D系统解决方案:由于温度能达到750 ℃ 以上,制作散斑的时候要考虑温度对散斑的影响,所以我们用高温漆来制作散斑,同时温度过高产生热浪,做实验时在旁边放置风扇以的到平稳的气流,避免对采集图片的影响。

试验结果:通过使用VIC-3D系统,康明斯工程师在真实载荷以及发动机运行状态下获得三维应变的测量,得到零件的变形情况。

VIC-3D优势:

(1)高精度高速度

• 应变精度50με;

• 稳定可靠的测量精度:散斑制作与评估、标定评估、振动滤除;

• 采集速度快,是其它商业产品5~10倍,且支持多核并行计算。

(2)非接触测量

• 能在750 ℃ 以上进行测量,避免传统应变片测量时温度对结果的影响。

(3)简单易用

• VIC-3D系统简单易用,非常容易上手,测量范围可以为很小的零件也可以是大的装配体。

Paul Gloeckner,康明斯高级研究工程师对VIC-3D的评价说“这个工具是我们能完成之前不能够测量的,同样节约了我们测量的时间”。

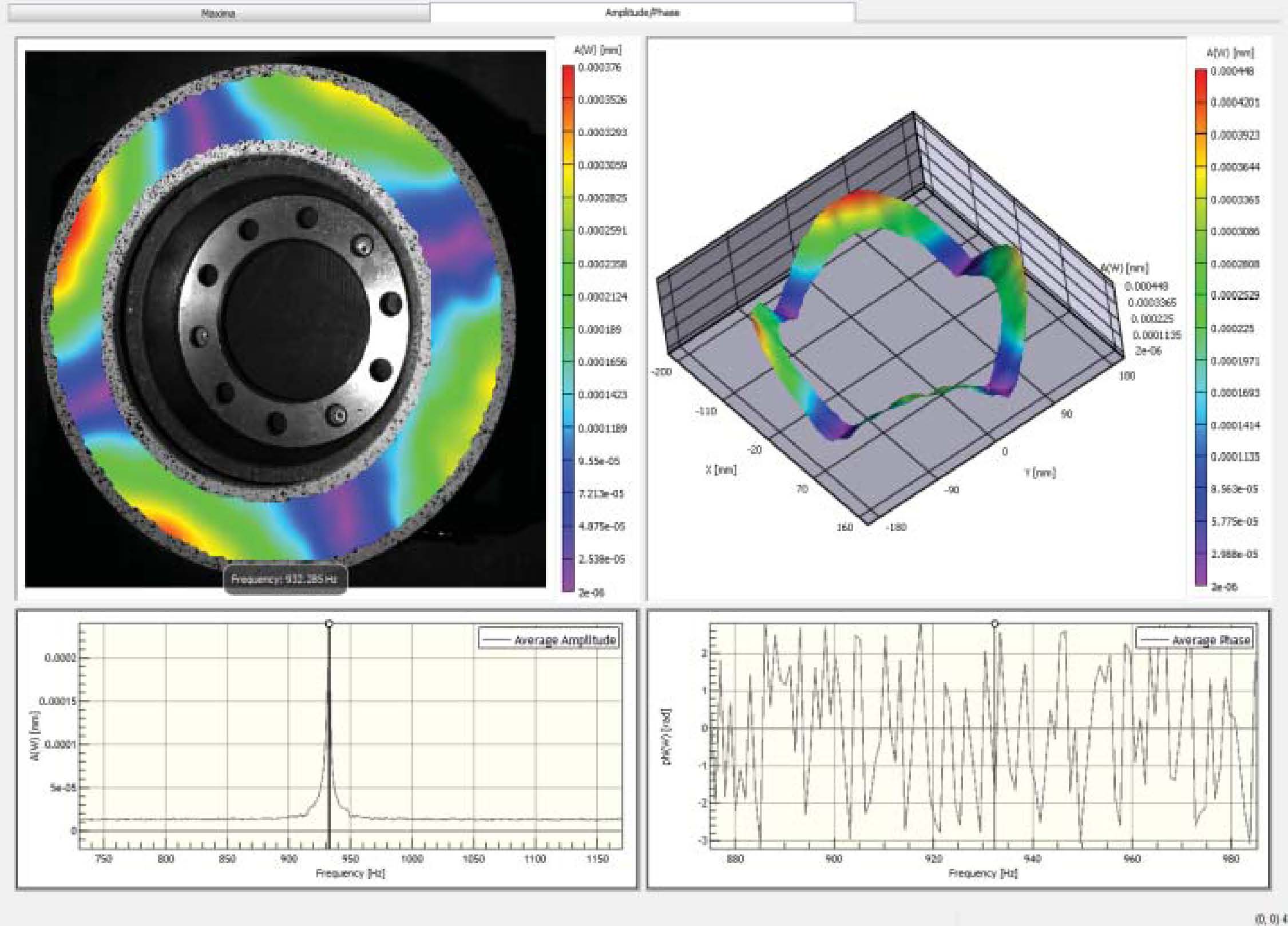

VIC-3D系统汽车刹车盘振动模态分析

试验背景:为了改进刹车盘结构,提高刹车盘功能,需要知道刹车盘的固有频率、振幅等信息,同时在刹车盘生产制造的过程中,较常出现有气孔、缩松、砂眼等缺陷。需要对刹车盘进行振动摸态分析。

VIC-3D解决方案:力锤锤击刹车盘,造成刹车盘振动,所以采用高速相机采集图片,同时使用模拟电压信号进行同步触发,使得两台相机同步采集。

试验结果:通过瞬态测试进行的工作变形ODS分析和工作模态分析(OMA),得到刹车盘的振幅、固有频率等数据,同时可得到刹车盘结构整体的厚度非均匀性、表面不规整、裂缝、缺陷等本身缺陷信息。通过全场的三维变形数据可以用于试样结构优化和改进,校正样机的平衡、位移、弯曲、刚度以及整体的结构改善。

VIC-3D振动模态系统特性及优势:

• 可输出振幅、频率、相位、速度、加速度等数据。

• 动画比较,数据图表,与FE比较。

• 特定频域内全场ODS工作变形纳米级测量。

• 可以实现高加速度下极低尺度振幅分析。

• 高精度全场变形、应变、振型分析。

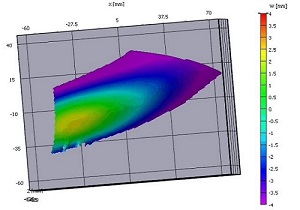

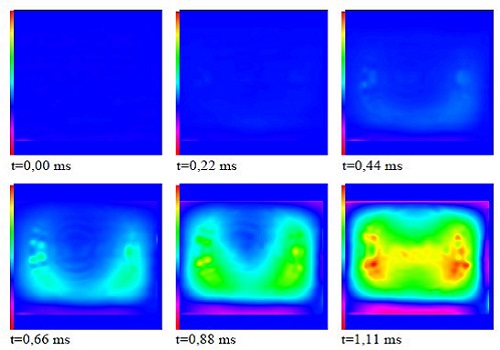

VIC-3D系统安全气囊展开试验

试验目的:为了确定安全气囊展开过程中气囊袋的应变,改善安全气囊性质,提高功能。需要进行试验测量以下几点:

(1)测量气囊袋的应变与变形

(2)识别拉伸应变下,气囊展开线位置的变形情况

(3)利用结果数据来改善安全气囊展开设计

试验面临挑战

(1)识别开裂位置,确定应变极限值

(2)高速事件 (10,000 fps),需要高帧率摄像头

(3)遇到撞击时,安全气囊展开,试验过程会有强烈的冲撞,要保证人员和设备的安全

VIC-3D解决方案

• 安全气囊表面制作散斑,用以进行图像相关计算

• 方向盘安装在特殊的试验框架上

• 双相机放置在距离气囊表面3m的地方,且与气囊表面的法线成+/-30° ,用以确保气囊在展开时不会损伤相机

试验结果:通过这次试验,测得了安全气囊展开时膨胀过程中的最大主应变,根据试验结果可识别在设计过程中的缺陷,进一步改良安全气囊的设计,并重新验证。

VIC-3D测量系统优势

(1)全场测量,识别关键区域

(2)非接触测量,消除被测物局部加强的干扰

(3)可应用于非平面表面

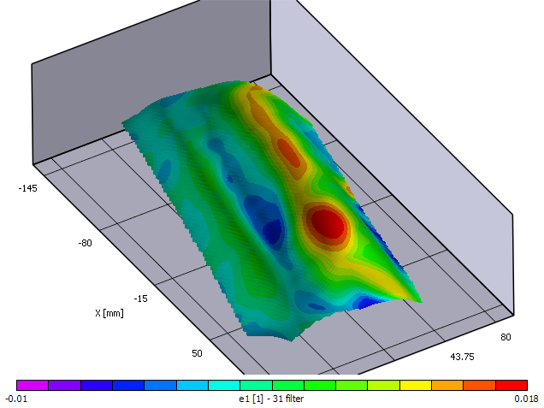

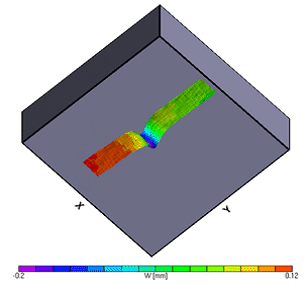

VIC-3D系统汽车动态轮胎实验

试验背景:轮胎经过障碍物时,汽车轮胎会发生变形,为了提高轮胎的性能,需要测量轮胎的形貌与应变,这就需要试验时在车轮胎压过木块时进行图像采集。

试验面临的挑战

(1)要精确触发相机

(2)需要用较短的曝光时间来避免运动拖影

VIC-3D解决方案

非稳态运动,采用两台高速相机采集图片,同时使用模拟电压信号进行同步触发,使得两台相机同步采集。同时利用CSI专利的相位同步技术采集稳态转动。

动态轮胎试验结果

通过实验测得轮胎的形貌与应变,得到轮胎在经过障碍过程中产生最大变形的位置,以及最大变形,为进一步完善轮胎设计,提高轮胎性能给出了有力的数据支持。

试验过程中的关键点

(1)在车辆正常运行过程中进行测量

(2)识别最大主应变区域

(3)测量轮胎压过物体时的变形

(4)测量不同路面状况对轮胎的影响

VIC-3D测量系统优势

(1) 即可利用高速相机采集非稳态运动,也可以利用CSI专利的相位同步技术采集稳态转动

(2)全场数据可提供轮胎变形的演变全过程

(3)自然光即可,无需特殊照明。充分展示了VIC-3D测量系统的能力,无论是在室内还是室外,都可进行测量,对此类行业,CSI系统的室外工作能力显得尤为突出,而且无需其他辅助设备。

(4)轮胎的相位转动对于分析过程十分重要

(5)各种复杂路况均可测量(不遮挡散斑情况下)。

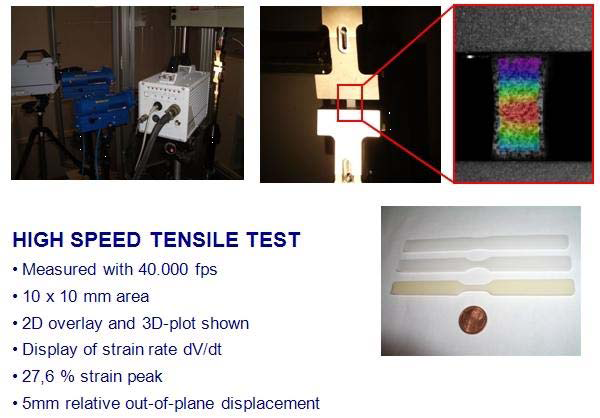

VIC-3D在汽车领域的其他应用

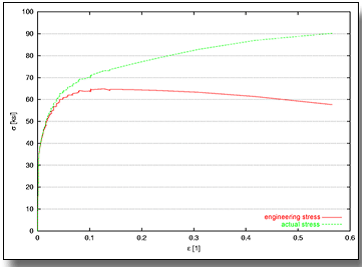

一、材料测试:汽车所使用的各种材料力学性能的测试,可以方便的获取全场的变形,应变;更进一步的得到:应力-应变曲线图,COD 曲线,柏松比Poisson’s ratio 等等。

材料的高速拉伸测试,三维的形变分布及随时间的变化可一次看出。藉由拉伸机拉力的输入,亦可得到应力-应变曲线图。

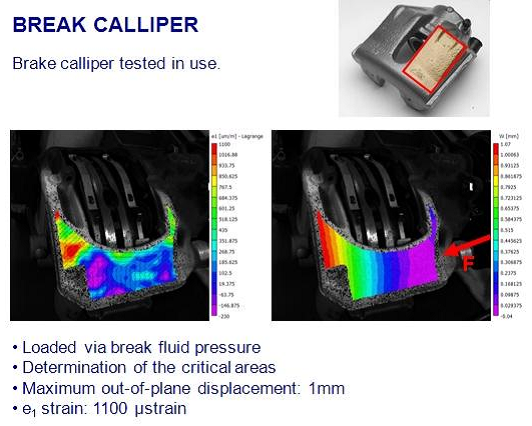

二、各种零部件强度测试

汽车制动钳表面应变测量

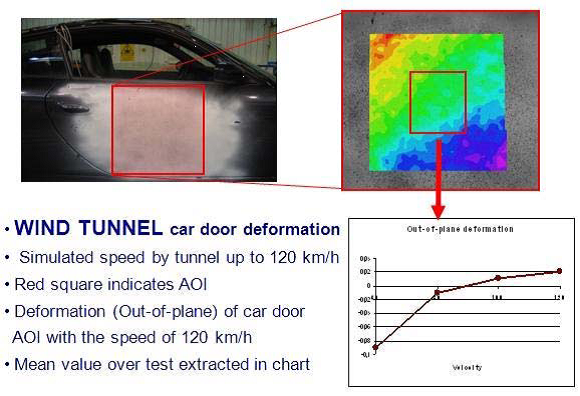

三、汽车在风洞中的应用

VIC-3D 可以用于测量汽车在风洞中模拟时候,测量其各个部位的强度,振动时候的模态分析等等。

四、汽车碰撞分析

VIC-3D 可以用于分析汽车在碰撞过程中的各个部位的强度分析,以及材料性能分析,并与CAE 分析软件PAM-Crash,LS-DYNA 等软件做比较,以提高CAE 模型的准确度。

国外汽车用户:BMW、通用汽车、丰田、本田、尼桑、固特异、普利斯通、克莱斯勒、MRF、TATA等。

国内汽车用户:

• 国汽(北京)汽车轻量化技术研究院有限公司

(说明:国汽(北京)汽车轻量化技术研究院有限公司是由17家轻量化联盟成员单位共同出资组建,包括一汽集团、北京汽车研究院、吉林大学、东北大学、长城汽车、鞍钢股份、中汽院、长安汽车、马钢股份、宝钢股份、上汽集团、奇瑞汽车、吉利汽车、武钢集团等)。轻量化联盟共有51家成员单位,包括整车企业、材料及零部件企业、科研院所、高校等。)

• 清华大学苏州汽车研究院

• 通用汽车中国技术研究院

• 奇瑞汽车股份有限公司